NDFEBプロセスフロー

NDFEBプロセスフロー

1。原材料の準備と前処理

プロセスの紹介:計量、粉砕、材料の破壊、錆の除去などの原材料の前処理。

プロセス機器:スチールバーカッティングマシン、ドラム研磨機など。

2。製錬

プロセスの紹介:ネオジム、純粋な鉄、鉄ホウ素などの前処理した原材料は、割合に応じて真空溶解炉で添加され、アルゴンの保護下で高温で溶け込んでから剥がれます。製品構成を均一にし、クリスタルの向きが高く、組織の一貫性が良好になり、e-feの生成を避けます。

プロセス機器:真空融解炉

3。水素爆発

プロセスの紹介:水素爆発(HD)プロセスは、希土類間微量化合物の水素吸収特性を使用して、水素環境にネオジム鉄虫合金を配置します。水素は、ネオジムが豊富な相の薄い層に沿って合金に入り、膨張、バースト、破壊します。ネオジムが豊富な位相層の亀裂により、主要相とネオジムが豊富な粒界の間期の完全性が保証されます。 HDプロセスにより、NDFEBスピナーが非常に緩くなり、ジェット工場のパウダー効率が大幅に向上し、生産コストが削減されます。

プロセス機器:真空水素処理炉

4。製粉用粉砕

プロセスの紹介:ジェットミルパウダーは、材料自体の高速衝突によって押しつぶされます。これは、工場の内壁に摩耗や汚染がなく、高速で粉末を生産できます。

プロセス機器:ジェットミル

5。モールディング方向

プロセスの紹介:方向の機能は、大きなリマネンスを得るために、カオス型方向の粉末粒子の容易な磁化方向C軸を同じ方向に変えることです。圧縮の主な目的は、粉末を特定の形状とサイズに押しつぶしながら、磁場方向で得られた結晶粒の向きを可能な限り維持することです。私たちは、形成磁場プレスを使用し、二次成形に等張りのプレスを使用するように設計します。特別な形の磁石の場合、特別な金型ツールは直接成形に使用されます。焼結された磁石は、材料を大幅に節約する小さな表面処理の後に使用することができます。その後の処理コスト。

プロセス機器:磁場プレス、アイソスタティックプレス

6。焼結

プロセスの紹介:焼結は、高温で粉砕する一連の物理的および化学的変化です。材料の微細構造を変更して、材料の磁気特性を改善するためのシンプルで安価な方法です。焼結は材料のポスト形成プロセスであり、磁石の密度と微細構造に非常に重要な影響を及ぼします。

プロセス機器:真空焼結炉

7。加工

プロセスの紹介:焼結後に得られたネオジム鉄ホウ素磁石はすべてブランクであり、さまざまなサイズ、サイズ、形状の製品を取得するためにさらに機械加工する必要があります。その脆性と貧弱な機械的特性により、NDFEB磁石は研削と切断によってのみ処理できます。

プロセス機器:表面グラインダー、ダブルエンドグラインダー、面取りマシン

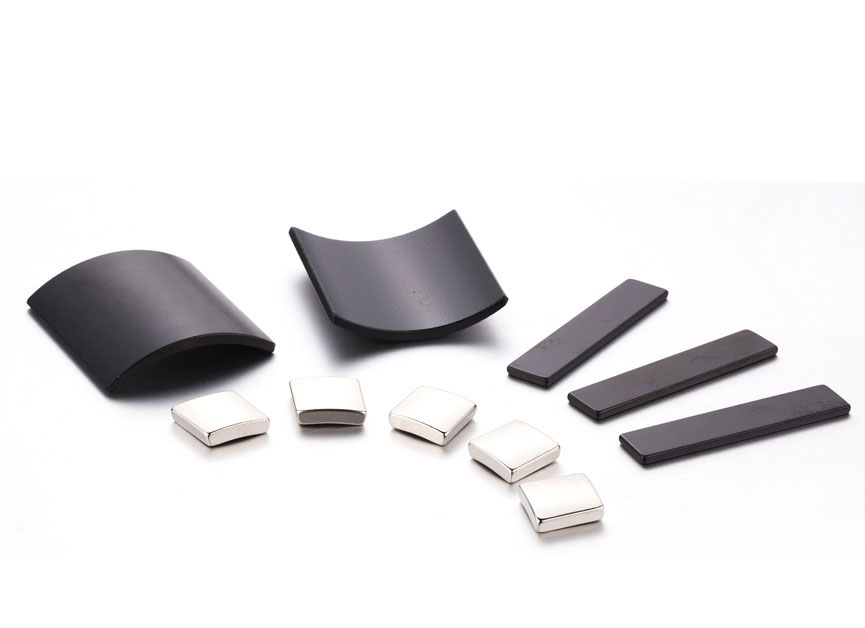

8。表面処理

プロセスの紹介:電気泳動、亜鉛メッキ、ニッケル、ニッケル銅ニッケル、リン酸塩など、さまざまな形状の希土類永久磁石の表面処理。

9。完成品の検査と包装

プロセスの紹介:製品は、さまざまな磁気特性、腐食抵抗、高温性能などについてテストされ、顧客のさまざまなニーズを満たすために標準に到達した後にパッケージ化されます。

磁石の主な成分はND2FE14Bで、磁気特性が非常に高くなっています。そのマックス。磁気エネルギー製品(BH)最大製品は、フェライトのそれよりも10倍以上高い。マックス。作業温度は250°に達する可能性があります。機械的特性も非常に優れており、研削に適しています。ワイヤー切断や掘削などのさまざまな処理方法。耐性が不十分なため、異なる要件に応じて異なるコーティング処理を表面に適用する必要があります

日本語

日本語 English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어