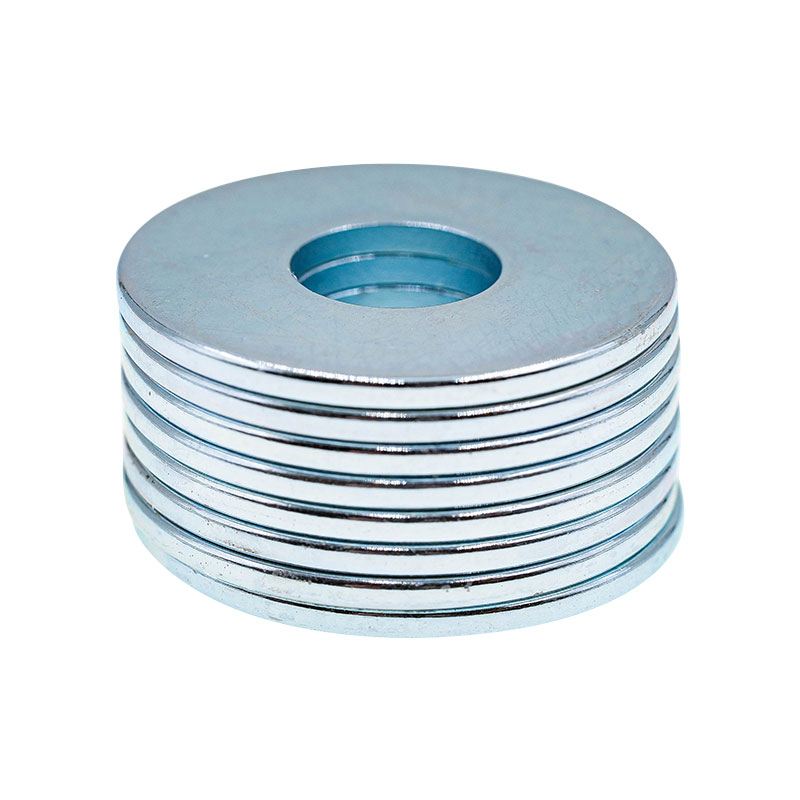

リング焼結ネオジム磁石: 包括的な実践ガイド

1. 定義分析: 構成からパフォーマンスまでのコア定義

リング焼結NdFeB 磁石は、ネオジム(Nd)、鉄(Fe)、ホウ素(B)をコア成分とし、性能を最適化するためにジスプロシウム(Dy)、テルビウム(Tb)、ニオブ(Nb)などの希土類元素を添加し、「粉末冶金焼結法」によって製造される環状の永久磁石です。それらの中核的な特性は、次の 3 つの側面から定義できます。

1.1 構成と機能

主成分の役割: ネオジム (25%-35%) がエネルギー製品の上限を決定します。ネオジム含有量が 25% 未満の場合、エネルギー生成物は 10% ~ 15% 減少します。鉄 (60% ~ 70%) は磁性マトリックスを形成します。鉄の純度が 0.1% 低下するごとに、透磁率は 2% 低下する可能性があります。ホウ素 (1%-2%) は、強力な磁性を生成するコア結晶構造である Nd₂Fe14B 化合物を形成します。ホウ素含有量が不十分 (1% 未満) だと、結晶構造が不完全になり、磁気性能が大幅に低下します。

補助材料の調整機能: ジスプロシウム (Dy) 含有量が 1% 増加するごとに、最大動作温度は 8 ~ 10°C 上昇しますが、エネルギー積は 3% ~ 5% 減少するため、温度耐性と磁気のバランスが必要です。ニオブ(Nb)の含有量を0.5%~1%に制御することで、結晶粒径を50μmから30μm未満まで微細化することができ、磁石の曲げ強度を20%~30%向上させ、加工破損率を低減します。

1.2 構造上の利点と適応性

四角形、円筒形、その他の形状と比較して、環状構造の主な利点は次のとおりです。

均一な磁場分布: 環状の閉鎖構造により、磁束漏れ率を 15% 以下に制御できます。一方、同じサイズの正方形磁石の磁束漏れ率は約 25% ~ 30% です。ラジアル着磁の場合、リング内穴の磁場均一度誤差が3%以下となるため、モーターローターやセンサーコイルなどの「周囲磁場」が必要な部品に適しており、機器動作時の磁場変動ノイズを低減できます。

簡単な取り付け:中央の貫通穴は、追加のブラケットなしでボルトまたはシャフトスリーブで直接固定できます。 UAV モーター (重量要件 ≤50g) では、設置スペースの 30% 以上を節約できます。同時に、環状構造は力をより均一に支え、高速回転シナリオ (10,000rpm モーターなど) において、遠心力に対する抵抗力は円筒形磁石よりも 40% 強力です。

1.3 コア性能指標 (IEC 60404-8-1 規格)

| パフォーマンス指標 | 意味 | 代表的な範囲 | 影響を受けるシナリオ | 逸脱による影響の例 |

| エネルギー積 (BH)max | 磁界強度を測定するためのコアインジケーター | 28-52 MGOe | モータートルク、センサー感度 | 45MGOe から 40MGOe に減少すると、モータートルクは 12% 減少します。 |

| 保磁力 (HcB) | 耐減磁性 | ≥800-2000 kA/m | 高温環境における性能の安定性 | HcBが1000kA/m未満の場合、減磁率は120℃で15%を超えます。 |

| 残留磁束(Br) | 着磁後の残留磁気誘導 | 1.15-1.45T | 機器の出力電力、磁場のカバー範囲 | Brが0.1T減少するとセンサー検出距離が20%短縮 |

| 最高動作温度 | 不可逆減磁が起こらない最高温度 | 80~200℃(N/M/H/SH/UH/EHにグレード分け) | 環境適応性、装置寿命 | 温度が 10°C を超えると、年間減磁率が 5% ~ 8% 増加します。 |

| 透磁率(μ) | 磁界伝導容量の指標 | 1.05~1.15μ₀(真空透過率) | 磁界応答速度 | μが0.05減少すると、センサーの応答遅延が10ms増加します |

2. 主な利点: 複数の業界で最初の選択肢となる理由

フェライトやサマリウムコバルトなどの永久磁石材料の中で、リング焼結NdFeB磁石は、次の4つのかけがえのない利点により、市場シェアの30%以上を占めています。

2.1 最先端のエネルギー製品: 小型で強力な磁場

新エネルギー車の駆動用モーター(要求トルク≧300N・m)を例にとると、フェライト磁石は直径300mm、厚さ50mmが必要で、重さは約3.5kgとなります。対照的に、直径 200 mm、厚さ 35 mm の N45 グレード (エネルギー製品 43-46MGOe) のリング磁石は、重量わずか 1.2 kg で規格を満たすことができます。これにより体積が 40%、重量が 35% 削減され、モーターの負荷が直接軽減され、車両の航続距離が 15% ~ 20% 増加します (100km あたりの電力消費量 15kWh に基づいて計算。重量が 10kg 削減されるごとに航続距離は 2 ~ 3km 増加します)。

2.2 カスタマイズ可能な温度安定性

希土類元素の割合を調整することで、複数のシナリオの温度要件を満たすことができます。さまざまなグレードの特定のパラメータと適応の詳細は次のとおりです。

標準グレード (N/M): グレード N の最大動作温度は 80°C、グレード M は 100°C です。ワイヤレス充電器 (動作温度 40 ~ 60 °C) および小型家電製品 (ファン モーターなど、温度 ≤ 70 °C) に適しています。これらのシナリオには低温耐性の要件があり、標準グレードを選択するとコストを 20% ~ 30% 削減できます。

高温グレード (H/SH/UH): グレード H の最大動作温度は 120°C、グレード SH は 150°C、グレード UH は 180°C です。 SHグレードは150℃、1000時間連続運転時の減磁率が3%以下であり、自動車のモーター室(温度120~140℃)や工業用オーブンセンサー(温度150~160℃)に適しています。 UHグレードは太陽光発電インバーターモーターの長期使用要件(高温環境160~170℃)に対応します。

超高温グレード (EH): 最高動作温度が 200°C、減磁率が 200°C で 5% 以下であるため、特殊な航空宇宙機器 (衛星の姿勢制御モーターなど) に使用されます。このシナリオには、パフォーマンスの安定性に対する非常に高い要件があります。グレード EH 磁石の価格はグレード SH より 80% ~ 100% 高くなりますが、極端な環境での機器の故障を防ぐことができます。

2.3 磁化方向の柔軟な適応性

アプリケーションのシナリオに応じて、さまざまな磁界要件を満たすように複数の磁化方向を設計できます。具体的な適応の詳細は以下のとおりです。

軸方向磁化: 磁場は環状軸に平行であり、軸方向磁場の強度は表面磁場の 80% に達することがあります。ヘッドフォン スピーカー (振動板を駆動するために軸方向の磁場が必要) および小型 DC モーター (電力 10W 以下のおもちゃのモーターなど) に適しています。このシナリオでは磁場の方向の一貫性に対する高い要件があり、軸方向の磁化の偏りは ±5° 以内に制御する必要があります。

半径方向磁化: 磁場はリングの半径方向に沿っており、リングの内穴における磁場均一性誤差は ≤ 3% です。これは、新エネルギー車の駆動モーター (ローターの回転を駆動するために半径方向の磁場が必要) および風力タービンのローター (直径 1 ~ 2 m、均一な半径方向の磁場が必要) の中核となる選択肢です。ラジアル着磁の磁気エネルギー利用率はアキシャル着磁に比べて15%~20%高くなります。

多極着磁:表面に8〜32の極が形成されます。極が多いほど、磁場の変動は小さくなります。 24 極着磁のリング磁石の磁場変動誤差は 1% 以下です。高精度サーボモータ(位置決め精度±0.001mmのCNC工作機械サーボモータなど)に使用され、モータ速度の安定性が向上し、速度変動を±5rpmから±1rpmに低減できます。

2.4 大幅な費用対効果の利点

次の表は、さまざまな永久磁性材料の性能とコストを比較しています。

| 永久磁性材料の種類 | エネルギー製品範囲 (MGOe) | 最高動作温度 (°C) | 価格 (人民元/kg) | 適切なシナリオ | コストの優位性 (対サマリウムコバルト) |

| 焼結NdFeB(N45) | 43-46 | 80 | 300-400 | 家電製品、モーター全般 | 70%-80% |

| 焼結NdFeB (SH45) | 40-43 | 150 | 500-600 | 車載モーター、産業機器 | 60%-70% |

| サマリウムコバルト磁石(SmCo2:17) | 25-30 | 250 | 1500-1800 | 超高温シナリオ (航空宇宙など) | - |

| フェライト磁石 | 3-5 | 120 | 20-30 | 低コストのシナリオ (冷蔵庫のドアのシールなど) | ただし、磁気性能が不十分 |

医療用 MRI の傾斜コイル (38 ~ 42MGOe のエネルギー積と 120°C の動作温度が必要) を例にとると、N42H グレードの焼結 NdFeB を使用すると、1 台の装置の磁石に約 50,000 人民元のコストがかかります。同じ性能のサマリウムコバルト磁石を使用した場合、価格は12万~15万元となります。焼結 NdFeB は、磁場均一性要件 (誤差 ≤0.1%) を満たしながら、装置コストを 60% 削減できます。

3. 製造プロセス: 10 段階の洗練された制御プロセス

リング焼結 NdFeB 磁石の性能差の 80% はプロセス制御に起因します。完全な製造プロセスは 10 の主要なステップを経ます。各ステップには厳格なパラメータ基準があり、主要なパラメータの偏差は最終的なパフォーマンスに直接影響します。

3.1 原料の前処理(純度と精度の二重管理)

純度要件: ネオジム ≥99.5% (酸素含有量が 0.05% を超えると、Nd₂O₃ 不純物相が形成され、エネルギー生成物が 5% ~ 8% 減少します)、鉄 ≥99.8% (炭素含有量が 0.03% を超えると、焼結後に細孔が発生し、機械的強度が 10% 低下します)、ホウ素 ≥99.9% (水素含有量が 0.05% を超えると、 0.01%、水素 脆化が起こり、磁石が割れやすくなります。)不純物 (酸素、炭素、水素) の総量は 0.1% 以下でなければなりません。

バッチ精度:自動計量システム (精度 0.001g) が使用されており、バッチ誤差は ≤0.01% です。例えば、N45 グレードのネオジム比率は 31.5%±0.2% に管理する必要があります。ネオジムの割合が 0.2% 低い場合、エネルギー積は 45MGOe から 42MGOe に減少します。一方、バッチ処理後、均一な組成を確保するために混合物をアルゴン雰囲気中で 30 ~ 60 分間ブレンドする必要があります。ブレンド時間が不十分な場合、局所的な組成の偏差や 5% を超える性能の変動が発生します。

3.2 真空溶解(酸化防止のキーリンク)

設備と保護:温度1000〜1200℃の中周波誘導炉を使用します。高純度アルゴン (純度 ≥99.999%、露点 ≤-60°C) が溶解プロセス中に 5 ~ 10L/分の流量で導入されます。流量が低すぎると合金の酸化が起こり、表面に 2 ~ 3μm の酸化物層が形成され、その後の粉砕中に除去するのが困難になります。溶解時間は 1 ~ 2 時間です。溶解時間が長すぎると希土類元素の揮発が起こり(ネオジムの揮発率は1時間当たり0.5%)、組成比に影響を与えます。

インゴットの処理:溶解後の合金インゴットは、24時間以内(温度が200℃以下になった時点)に粉砕する必要があります。 48時間以上放置するとインゴット内部に粗大粒子(サイズ100μmを超える)が形成され、その後の焼結後のエネルギー積は10~15%減少します。ジョークラッシャーを使用してインゴットを5〜10mmの粒子に粉砕します。粒子が大きすぎる(10mmを超える)とその後の微粉砕が困難になりますが、粒子が小さすぎる(5mm未満)と酸化しやすくなります。

3.3 粉末の調製(粒径と形態の制御)

粉砕工程:まずジョークラッシャーで5~10mmまで粗粉砕し、次に空気分級機で3~5μm(粒度誤差≦0.5μm)まで微粉砕します。粒子サイズの偏差が 1μm ごとに、磁石の密度は 0.1g/cm3 変化します (標準密度は 7.5 ~ 7.6g/cm3)。空気分級機ミルの作動圧力は0.6〜0.8MPaに制御されます。圧力が低すぎると粒子サイズが不均一になり、圧力が高すぎると過度に細かい粉末(2μm未満)が生成され、焼結凝集のリスクが増加します。

酸化防止: 微粉砕プロセス全体はアルゴン雰囲気 (酸素含有量 ≤50ppm) で実行されます。収集後、粉末は直ちに密封して包装する必要があります(真空度 ≤1×10⁻²Pa)。 30分以上空気にさらされると、粉末中の酸素含有量が200ppm以上に上昇し、焼結後の磁石内部に酸化細孔が発生し、保磁力が8~10%低下します。

3.4 磁場形成(磁区の配向)

装置とパラメータ:双方向プレス機を使用し、軸方向圧力200〜300MPa(圧力が50MPa増加するごとに、グリーン密度は0.2g/cm3増加します)、ラジアル磁場1.5〜2.0T(磁場強度が0.2T増加するごとに、磁区配向度は5%増加します)で、磁性粉末の容易磁化方向が確実に磁化容易方向に揃うようにします。 磁場の方向。配向度は 90% 以上である必要があります。そうしないと、エネルギー積が 15% ~ 20% 減少します。

金型設計:金型は超硬合金製(耐摩耗性が高く、寿命10万回以上)。内壁の位置決め構造により、環状グリーンボディの真円度誤差は 0.1mm 以下、高さ誤差は 0.05mm 以下になります。金型温度は 50 ~ 60°C に制御されます。温度が低すぎると成形体に亀裂が入りやすくなり、温度が高すぎると潤滑剤が無効になり、離型に影響します。

3.5 真空焼結(結晶緻密化)

焼結曲線: 3 段階の加熱プロセスに厳密に従う必要があります。 ① 低温段階 (200 ~ 400°C): 素地内の潤滑剤 (ステアリン酸亜鉛など) を除去するために、加熱速度 5°C/min で 2 時間保持します。加熱速度が過剰になると、潤滑剤の揮発が速すぎて、グリーン ボディに亀裂が発生します。 ②高温段階(1050~1120℃):粉末粒子を焼結して緻密な結晶にするために4~6時間保持します。保持時間が 1 時間減少するごとに、磁石の密度は 0.1g/cm3 ずつ減少します。 ③冷却段階:5℃/分の速度で室温まで冷却します。過剰な冷却速度は内部応力を発生させ、磁石の破損を引き起こします。

真空度要件: 焼結炉内の真空度は ≥1×10-3Pa でなければなりません。不十分な真空度(1×10⁻²Paなど)は磁石の表面に酸化を引き起こし、1〜2μmの酸化層を形成します。この酸化層は後続の処理中に除去する必要があり、材料の無駄が増加します。一方、真空レベルが不安定な場合、磁石のバッチごとに性能が 5% 以上変動する可能性があります。

3.6 エージング処理(性能最適化)

一次時効: 900°C で 2 時間保持して、Nd₂Fe14B 主相を析出させます。 ±5℃の温度偏差により、主相含有量が 3% ~ 5% 変化します。保持後、急激な温度変化による内部応力を避けるため、10℃/分の速度で600℃まで冷却します。

二次時効: 500 ~ 600°C で 4 時間保持して、希土類に富んだ相 (例: Nd₃Fe₁₄B) を析出させます。これが主相の周囲に分布し、保磁力が向上します。 ±10°C の温度偏差により、保磁力が 100 ~ 200kA/m 変化します。 3 時間未満の保持では保磁力の向上が不十分であり、5 時間以上の保持ではエネルギー積が 2 ~ 3% 低下します。

3.7 加工(精密寸法管理)

荒加工: ダイヤモンド砥石車 (120 ~ 150 メッシュ) を使用して、焼結ブランクをほぼ完成寸法に切断します (0.1 ~ 0.2 mm の加工代)。切断速度を10〜15mm/minに制御します。速度が過剰になると、切削面の温度が 100°C を超えて上昇し、局部的な減磁が発生します。切り込み深さの偏差が0.05mmあると、その後の仕上げ代が不足し、寸法精度に影響を与えます。

仕上げ加工:CNC研削盤を使用し、ダイヤモンド砥石(200~300メッシュ)による内穴、外周、端面の研削を行います。寸法精度を確保するために、パスごとに研削送り速度を 5 ~ 10μm に制御します。直径公差 ±0.02mm、真円度 ≤0.005mm、表面粗さ Ra ≤0.8μm です。研削後は、中性水系洗浄剤(pH7~8)を使用して超音波洗浄(周波数40kHz、10~15分)を行い、その後の表面処理でフクレの原因となる残留研削カスを除去します。高精度サーボモーター用マグネット(直径50mmのリングマグネットなど)は、レーザー直径ゲージによる仕上げ後検査で外径偏差が0.003mm以下であることが確認され、動作音の原因となるモーターローターとステーター間のエアギャップの不均一を防ぎます。

3.8 表面処理(防食)

さまざまな表面処理プロセスのパラメータと適用シナリオは、次のような具体的な詳細とともに正確に一致させる必要があります。

亜鉛メッキ(Zn):コーティング厚さ5〜10μm(局所的な厚さの偏差≤1μm)の酸性亜鉛メッキを採用します。めっき後の不動態化では、クロム酸塩溶液 (pH 2 ~ 3) を使用して耐食性を高めます。中性塩水噴霧試験 (5% NaCl 溶液、35°C) は、赤錆が発生することなく 48 時間以上持続する必要があります。低コスト (1 個あたり約 0.5 元) で乾燥環境 (屋内モーター、オフィス機器センサーなど) に適していますが、湿度 80% 以上の環境では耐用年数が 1 ~ 2 年しかありません。

ニッケル - 銅 - ニッケルめっき (Ni-Cu-Ni): 3 層電気めっきプロセスを採用します。下層のニッケル (3 ~ 5 μm) で密着性を向上させ、中間の銅 (8 ~ 10 μm) で耐食性を向上させ、上層のニッケル (4 ~ 5 μm) で表面硬度 (硬度 ≥HV300) を向上させます。総厚は 15 ~ 20 μm です。塩水噴霧試験は 120 時間以上継続し、湿気の多い環境 (ウォーター ポンプ モーター、屋外の小型機器など) に適しており、耐用年数は 3 ~ 5 年です。電気めっき中の電流密度を制御します (下部ニッケルの場合は 1 ~ 2A/dm²、中間銅の場合は 2 ~ 3A/dm²、上部ニッケルの場合は 1 ~ 1.5A/dm²)。過剰な電流密度はコーティングの粗さを引き起こし、外観と耐食性に影響を与えます。

エポキシコーティング:コーティング厚さ20〜30μm(均一偏差≤2μm)の静電スプレーを採用し、120〜150℃で30〜60分間硬化します。硬化皮膜は5MPa以上の密着性(クロスカットテスト)と優れた耐酸・アルカリ性(5%H2SO4または5%NaOH溶液に24時間浸漬後も剥離や変色なし)を示します。医療機器 (MRI 傾斜コイルなど) および海洋環境機器 (船舶モーターなど) に適しており、塩水噴霧試験は 200 時間以上持続し、耐用年数は 5 ~ 8 年です。ただし、コーティングには高温限界(最高使用温度 ≤150°C)があり、それを超えると軟化や剥離が発生します。

3.9 磁化(磁性付与)

機器の選択: 磁化方向に基づいて専用の機器を選択します: 軸方向磁化用の単極ヘッド着磁装置 (磁場強度 ≥2.5T)、ラジアル磁化用の多極環状着磁治具 (磁場強度 ≥3.0T)、極数に応じて巻き数が調整されたカスタム多極着磁コイル (8 ~ 32 極) (例: 16 極コイルの巻き数は 2 倍) 8-pole coils).

磁化パラメータ: 磁化電流は磁石の保磁力の 3 ~ 5 倍である必要があります。たとえば、HcB=1200kA/m の SH グレードの磁石では、飽和磁化を確保するために 3600 ~ 6000kA/m の磁化電流が必要です (不飽和によりエネルギー積が 10% ~ 15% 減少します)。着磁時間を0.1~0.5秒で制御(パルス着磁)。時間がかかりすぎるとコイルが加熱し、機器の寿命に影響を与えます。同時に、磁石を着磁治具の中心に正確に配置します。 0.5mmを超える位置決め偏差は磁界方向のオフセットを引き起こし、アプリケーションの性能に影響を与えます(例:モーターローターの磁化偏差は速度変動を引き起こします)。

着磁後の検査:着磁後、ガウスメーターを使用して磁石上の均等に分布した5点(外円の上下左右と端面の中心)の表面磁界強度を測定します。偏差は 5% 以下である必要があります。それ以外の場合は、均一な磁場を確保するために磁化パラメータまたは位置を再調整します。

3.10 総合検査(性能・品質管理)

磁気性能試験: 永久磁石材料試験機 (例: モデル NIM-2000、精度 ±0.5%) を使用して、減磁曲線法を使用して BHmax、HcB、Br、およびその他のパラメータを試験します。バッチごとに 3 ~ 5 個をランダムにサンプリングします。 1 つの部分が失敗した場合は、サンプル サイズを 2 倍にします。失敗が続く場合は、バッチ全体が拒否されます。試験前に、磁石を 25°C±2°C で 2 時間調整します (温度偏差は結果に影響します: Br は 1°C 上昇ごとに 0.1% 減少します)。

寸法検査・外観検査:三次元測定機(精度±0.001mm)を使用し、外径、内径、厚さ、真円度、同軸度(内穴と外円の同軸度≦0.01mm)をサンプリング率10%以上で検査します。不良品は個別にマークされ、下流工程への投入が禁止されます。外観検査には視覚検査システム (解像度 ≥200 万ピクセル) を使用し、表面の傷 (深さ ≤0.1mm、長さ ≤2mm で合格)、塗装の剥がれ (面積 ≤0.5mm² で合格)、および亀裂 (目に見える亀裂は不合格) を特定します。外観不良率は0.3%以下に抑える必要があります。

信頼性試験: 高温安定性試験 (最高動作温度で 1000 時間保持、認定のための磁気性能減衰 ≤ 5%)、低温安定性試験 (-40°C で 100 時間保持、認定のための性能減衰 ≤ 2%)、および振動試験 (10 g の加速度で 10 ~ 2,000 Hz のスイープ振動、亀裂や亀裂がないこと) を含む信頼性サンプリングを四半期ごとに実施します。 性能減衰 ≤ 3% (認定の場合)) を確保し、長期的な信頼性を確保します。

4. 典型的なアプリケーションシナリオ: 6 つの業界向けの中核適応ソリューション

リング焼結 NdFeB 磁石の応用は複数の分野に及びます。以下は、各業界の適応ソリューションの詳細なパラメーターと効果です。

| アプリケーションシナリオ | コアパフォーマンスパラメータ要件 | 表面処理方法 | 主な効果 |

| 新エネルギー車駆動モーター | エネルギー品 45-48MGOe (N45-N48)、150℃ (SH グレード)、ラジアル着磁 (8-16 極)、外径 180-250mm | ニッケル-銅-ニッケルメッキ (15-20μm) | モーター出力200kW、回転数18000rpm、エネルギー変換効率97% |

| 産業用サーボモーター | エネルギー製品 48-50MGOe (N48-N50)、180°C (UH グレード)、多極着磁 (24-32 極)、真円度 ≤0.003mm | エポキシコーティング(20~30μm) | 位置決め精度±0.001mm、CNC機械の精密加工に最適 |

| ワイヤレス充電器 | エネルギー品 33-36MGOe (N35)、100℃ (M グレード)、軸方向着磁、外径 20-30mm | 亜鉛メッキ(5~10μm) | 充電効率15W、アライメント偏差≤2mm |

| Medical MRI Gradient Coil | エネルギー積 38-42MGOe (N42)、120°C (H グレード)、軸方向着磁、均一性誤差 ≤0.05% | 酸・アルカリ耐性エポキシコーティング | 画像解像度 0.5mm、小さな脳病変を鮮明に表示 |

| 風力タービンローター | エネルギー品 38-40MGOe (N40)、150℃ (SH グレード)、ラジアル着磁、外径 1000-1500mm | ニッケル-銅-ニッケルエポキシ複合コーティング | 年間発電量は10%増加、故障率は年間0.5回以下 |

| インバーターエアコンコンプレッサー | エネルギー製品 38-42MGOe (N42)、100°C (M グレード)、ラジアル着磁、内径 30-40mm | 亜鉛メッキ(8~12μm) | エネルギー消費量が 30% 削減、騒音が 40dB 以下、冷却速度が 20% 向上 |

5. 選択ガイド: 4 段階の正確な需要マッチング

不適切な選択は、パフォーマンスの無駄や機器の故障につながる可能性があります。以下は科学的な選択プロセスです。

5.1 ステップ 1: コアパラメータ要件を明確にする

磁気パラメータの決定: 機器の電力と性能要件に基づいて、必要なエネルギー積を計算します。例えば:

小型 DC モーター (電力 ≤100W、トルク ≤1N・m): 低コストで基本的な電力ニーズを満たすエネルギー製品 28-36MGOe (N30-N35)。

中型駆動モーター(出力100W~10kW、トルク1~10N・m):エネルギー製品38~48MGOe(N40~N48)で性能とコストのバランスが取れ、産業用オートメーション機器に最適です。

大型高出力機器 (出力 ≥10kW、トルク ≥10N・m): 高トルク出力を確保するエネルギー製品 50-52MGOe (N50-N52) で、新エネルギー自動車、風力タービン、その他のシナリオに適しています。

寸法パラメータの確認: リング磁石の外径 (D)、内径 (d)、厚さ (H)、公差要件を入力します。式「体積 = π×(D²-d²)×H/4」を使用して重量を計算し、機器の重量制限に基づいて寸法を調整します (たとえば、UAV モーターの磁石には重量 ≤50g が必要です)。一方、組み立てや用途への影響を避けるため、真円度 (高精度の場合は 0.005mm 以下、標準精度の場合は 0.01mm 以下) や同軸度 (0.01mm 以下) などの幾何公差を指定してください。

磁化方向の選択: 機器の磁界要件に基づいて決定します: モーター ローターのラジアル磁化 (周囲の磁界が必要)、スピーカーとセンサーの軸方向磁化 (一方向の磁界が必要)、高精度サーボ モーターの多極磁化 (多極磁界が必要)、速度要件に応じて極数が調整されます (高速にはより多くの極が必要です。例: 16 ~ 24) 10,000rpm モーター用の極)。

5.2 ステップ 2: 動作環境条件の評価

温度環境:装置の使用環境の最大温度と温度変動範囲を測定し、対応するグレードを選択します。

低温環境(-40~0°C、コールドチェーン機器など):標準のN/Mグレードで十分(最高動作温度80~100°C、低温でも安定した性能)、コスト削減のために高温グレードは必要ありません。

常温環境 (0 ~ 80°C、屋内モーター、家庭用電化製品など): N/M グレードが適切です。短期間の温度変動があるシナリオ (夏の放熱不良など) では、安全マージンを確保するために H グレード (120°C) を選択してください。

高温環境 (80 ~ 150°C、自動車のエンジンルーム、工業用オーブンなど): SH グレード (150°C) が基本的な選択です。 150°C付近で長期間使用する場合は、熱減磁を避けるためにUHグレード(180°C)を選択してください。

超高温環境 (150 ~ 200°C、航空宇宙機器など): EH グレード (200°C) は、極端な温度で安定した性能を保証する唯一のオプションです。

腐食および湿度環境: 環境腐食性に基づいて表面処理を選択します。

乾燥した清潔な環境 (屋内オフィス機器、家庭用電化製品): 低コストで基本的な保護を備えた亜鉛メッキで十分です。

湿気の多い環境 (ウォーターポンプ、エアコン、屋外機器): ニッケル - 銅 - ニッケルメッキにより耐食性が強化され、湿度 90% 以下の環境に適しています。

酸・アルカリ腐食環境(医療機器、化学機器、海洋環境):酸・アルカリ、塩水噴霧耐性を備えたエポキシコーティングで、複雑な腐食環境に適しています。

振動および衝撃環境: 高振動シナリオ (建設機械、自動車シャーシモーター、振動加速度 5 ~ 10g) では、ニオブ添加磁石 (曲げ強度 ≥200MPa、衝撃強度 ≥5kJ/m²) など、より機械的強度の高い磁石が必要です。一方、振動による磁石の損傷を軽減するために、取り付け中に弾性緩衝パッド (厚さ 1 ~ 3 mm のシリコン パッド) を追加してください。低振動シナリオ (屋内モーター、センサー、振動加速度 ≤5g) では、標準的な機械強度の磁石を使用できます。

5.3 ステップ 3: パフォーマンスとコストのバランスをとる

過剰な選択を避ける: 盲目的に高いグレードを追求するのではなく、実際のニーズに基づいて適切なグレードを選択します。たとえば、家庭用ファンモーター (出力 50W、トルク 0.5N・m) には N35 グレード (エネルギー製品 33-36MGOe) のみが必要です。 N52 グレード (エネルギー製品 50-52MGOe) を選択すると、コストが 200% 増加しますが、性能 (モーター速度、風力) の向上は 5% 未満であり、コストの無駄が生じます。同様に、一般的なセンサ(検出距離5mm)はN30グレード(エネルギー製品28-30MGOe)で規格を満たしており、それ以上のグレードは必要ありません。

一括調達コストの最適化: 調達数量が 1,000 個以上の場合、カスタマイズされたコンポーネントのパラメーターをサプライヤーと交渉して、パフォーマンス要件を満たしながらコストを削減します。たとえば、組立ラインモーター用のリング磁石を購入した産業機器工場 (エネルギー製品 40-42MGOe、最大動作温度 120°C が必要) では、ジスプロシウム含有量が 2% から 1.5% に減少し、HcB ≥1000kA/m を確保しながら、調達コストを 1 キログラムあたり 15% 削減し、年間調達コストを約 80,000 人民元節約しました。一方、大量調達では、在庫切れによる生産の遅延を避けるために、納期サイクルの短縮 (標準の 15 日から 7 ~ 10 日) を交渉できます。

寸法の最適化によるコスト調整: 磁石の寸法を最適化して、機器の組み立てに影響を与えることなくコストを削減します。たとえば、リング磁石の厚さを 5 mm から 4.8 mm に減らすと (0.2 mm のアセンブリギャップ要件を満たす)、1 個あたりの重量が 4% 削減されます。年間10万個の調達により、原材料消費量は約200kg、年間コストは約6万元削減される。さらに、標準サイズの磁石 (例: 外径 50mm、60mm) は、非標準サイズ (例: 外径 52.3mm) よりも製造コストが 10% ~ 15% 低くなります。標準外のサイズではカスタム金型が必要となり、金型コストが増加し、生産効率が低下するためです。

5.4 ステップ 4: サプライヤーの資格の確認

システム認証の検証: ISO 9001 品質管理システム認証を持つサプライヤーを優先し、明確な品質管理プロセス (原材料検査、工程内検査、最終製品の 100% 検査など) を確保します。自動車用途 (例: 駆動モーター、ステアリング システム センサー) の場合、サプライヤーが IATF 16949 自動車品質管理システム認証を取得していることを確認してください。これにより、製品の一貫性とトレーサビリティに対してより厳しい要件が課されます (例: 原材料調達記録、生産パラメータ記録、および各バッチの検査報告書を少なくとも 3 年間保持するなど)。医療機器 (診断機器、治療機器など) で使用される磁石の場合、サプライヤーは医療業界の衛生および安全基準への準拠を保証するために、ISO 13485 医療機器品質管理システム認証を取得する必要があります。

試験能力の評価: サプライヤーに試験機器のリストと年次校正報告書の提供を要求します。コア試験装置 (永久磁石材料試験機、座標測定機など) は、国家的に認められた計量機関によって校正され、校正レポートの有効期限が 1 年以下である必要があります。さらに、サプライヤーは、磁気特性(BHmax、HcB、Br の測定値)、寸法偏差、表面処理の厚さ、塩水噴霧試験の結果などの重要なデータを含む「工場検査報告書」をバッチごとに発行する必要があります。需要の高いシナリオ (航空宇宙機器など) の場合は、テスト結果の客観性を確保するために、サードパーティの検査レポート (CNAS 認定を受けた研究所が発行したもの) を要求します。

生産経験と生産能力の検証: 5年以上の経験と年間生産能力が500トン以上のサプライヤーを優先します。このような企業は通常、成熟したプロセス制御能力 (例: 粉末粒子サイズの精密制御、焼結温度の安定性) を備えており、生産変動による製品性能の偏差 (例: バッチ全体のエネルギー製品偏差 ≤ 3%) のリスクを軽減しています。一方、サプライヤーの顧客ベースを理解します。貴社と同様の業界の顧客にサービスを提供したことがある場合 (新エネルギー車のモーター メーカーや医療機器工場に製品を提供している場合など)、業界のニーズを理解し、コミュニケーション コストを削減する可能性が高くなります。さらに、供給者の緊急生産能力(緊急注文に対する毎月の生産拡張能力など)を確認し、能力不足による納期の遅延を回避します。

6. 使用上の注意事項: ライフサイクルリスクの軽減

リング焼結 NdFeB 磁石の輸送、設置、使用、メンテナンス、廃棄時には、性能の低下、安全上の事故、または機器の故障を避けるために標準化された操作が必要です。具体的な要件は次のとおりです。

6.1 輸送: 衝突防止および磁気干渉防止

包装保護:「発泡緩衝カートン木製パレット」の多層包装構造を採用。各磁石は独立した発泡ボックス (厚さ 5 mm 以上) で包まれており、輸送時の振動による磁石と発泡フォームの間の摩擦を防ぐため、発泡ボックス内の隙間は 1 mm 以下です。複数の磁石を梱包する場合は、強い磁力による衝突を防ぐため、隣り合う磁石の間に防磁板(厚さ0.5mmの鉄板など)を挟んでください(N45グレードの磁石1個で外径200mmの吸着力は500kgを超え、衝突するとエッジ欠けが発生しやすいためです)。木製パレットは輸送時の雨水の浸入による磁石の錆を防ぐため、防湿処理(防水塗料の塗装)が必要です。

輸送環境管理: 輸送車両には、輸送温度が 40°C 以下、湿度が 60% 以下であることを保証するための温湿度記録計を装備する必要があります。高温(夏期の車内温度が60℃を超えるなど)や大雨などの極端な条件下での輸送は避けてください。一方、強磁場地域(大型変電所や電磁クレーンの近くなど)を通過するルートは避けてください。やむを得ずこのような場所を通過する場合は、梱包の外側に磁気シールド(例:厚さ1mm以上のパーマロイ板)を設け、外部磁場の磁石への影響を軽減してください(外部磁場強度が0.5Tを超えると磁石が部分的に減磁する可能性があります)。

積み込みおよび積み下ろしの基準: 積み込みおよび積み下ろしにはフォークリフトまたはクレーンを使用します (荷物の重量に基づいて選択されます。重量が 50kg 以下の単一の箱については手動での取り扱いが許可されます)。パッケージを直接ドラッグしないでください。個々の磁石を取り扱う場合は、特殊な固定具 (ゴム製の滑り止め層を備えた真鍮製の固定具など) を使用してください。磁石には直接手で触れないでください(特に大きな磁石は吸着力が強く、手を挟みやすいため)。吸着による衝突を避けるため、積み下ろし中は磁石と他の金属部品 (フォークリフトの爪など) との距離を 10cm 以上に保ってください。

6.2 設置: 正確な位置決めと標準化された操作

工具の選択と使用: 取り付け工具は、真鍮レンチ (ボルトの仕様に基づいて選択)、プラスチック ドライバー、セラミック固定具などの非磁性材料で作られている必要があります。炭素鋼製の工具(普通のレンチ、ペンチなど)は磁石に強く吸着されるため、使用しないでください。突然の吸引により、ツールが磁石に衝突する可能性があり(表面に傷や亀裂が生じます)、ツール表面の鉄粉が磁石に付着して「局所的な磁気短絡」が形成されます(不均一な磁界分布、たとえばモーターのトルク変動の 10% 増加につながります)。取り付け時に磁石を一時的に固定する必要がある場合は、非磁性テープ (ポリイミド テープなど) を使用してください。透明テープは使用しないでください (接着剤が残りやすく、その後のコーティングの品質に影響します)。

設置ギャップと同軸度の制御: 機器の設計要件に従って設置ギャップを確保します。たとえば、モーターのローターとステーターの間のエアギャップは通常 0.2 ~ 0.5 mm です。取り付け時の隙間のチェックには隙間ゲージ (精度 0.01mm) を使用し、全周均一な隙間 (偏差 ≤0.05mm) を確保してください。ギャップが小さすぎると、モーター運転時に「こすれ」(ローターとステーターの間の摩擦)が発生し、磁石の表面コーティングの摩耗や磁粉の脱落が発生します。ギャップが大きすぎると磁束漏れ率が増加し(ギャップが0.1mm増加すると漏れ率は5%増加します)、モーターの出力が低下します。なお、磁石と取付軸との同軸度はダイヤルインジケータ(精度0.001mm)で検出できる0.01mm以下であることを確認してください。同軸度が大きくずれると、磁石が高速回転した際に遠心力のアンバランスが発生し、機器の振動の原因となります(振動加速度が5gを超えると磁石が緩む可能性があります)。

複数の磁石の組み立て順序と保護: 複数のリング磁石を同軸に組み立てる必要がある場合 (例: 6 つの磁石で構成されるモーターローター)、「異極引力」の原理に基づいて組み立て順序を決定します。まず、位置決めピンを使用して最初の磁石を取り付けベースに固定し、次に磁気絶縁を備えた専用の固定具 (プラスチック製のプッシュ ブロックなど) を使用して 2 番目の磁石を軸方向に押します。 2 つの磁石の間に指を挟まないように、直接手に触れないようにしてください。各磁石を取り付けた後、ガウスメーターを使用して表面磁界の強さを検出し、磁界の方向が正しいことを確認します (逆に取り付けると、磁気回路全体が相互に打ち消し合い、機器が正常に動作しなくなります)。すべての組み立てが完了したら、装置の動作中に磁石が軸方向に移動するのを防ぐために、磁石の両端に止め輪 (例: 厚さ 3 mm 以上のステンレス鋼リング) を取り付けます。

6.3 使用法: リアルタイム監視と過負荷防止

リアルタイム温度監視: 磁石の近くに温度センサー (精度 ±0.1°C の PT100 プラチナ抵抗センサーなど) を設置して、動作温度をリアルタイムで監視します。温度データは機器制御システムに接続する必要があります。温度が最高動作温度の 90% に達した場合 (例: 最高動作温度 150°C の SH グレード磁石の場合、アラーム温度を 135°C に設定)、アラームをトリガーし、装置の負荷を軽減して (例: モーター速度を 18,000rpm から 15,000rpm に下げる)、連続的な温度上昇による不可逆的な減磁を防止します。マイクロセンサーなどセンサーが設置できない小型機器の場合は、赤外線温度計(精度±1℃)を使用して磁石の表面温度を定期的に検出してください。検出頻度は使用強度に基づいて決定されます (たとえば、連続稼働機器では 2 時間ごとの検出が必要です)。

負荷制御と異常時対応:磁石の定格性能パラメータに基づいて機器負荷の上限を設定します。過負荷運転を許可しないでください。たとえば、産業用モーター (定格トルク 10N・m) をサポートする N45 グレードのリング磁石の場合、機器の負荷は 9N・m 以下に制御する必要があります (10% の安全マージンを確保)。 11N・mの過負荷運転を長期間続けると、モーターの銅損と鉄損が増加し、さらに磁石温度が上昇します(10%過負荷ごとに8~10℃上昇)。同時に、磁石はより大きな電磁力に耐えることになり、内部に微小な亀裂が生じる可能性があります (亀裂の伝播によりエネルギー積が 10% ~ 15% 減少します)。急激な速度の低下、騒音の増加など、設備に異常が発生した場合には、直ちに機械を停止し、磁石の減磁、緩み、損傷がないか確認し、故障の拡大を防止してください。

磁気干渉保護: 強い磁場は磁石の逆磁化 (減磁率 30% を超える) を引き起こす可能性があるため、磁石を強い磁場発生源 (電磁溶接機、大型電磁石など) の近くに置かないでください。機器を電磁干渉のある環境 (例: 複数の周波数変換器を備えた工場作業場) で使用する必要がある場合は、磁石が配置されているコンポーネントに磁気シールドを実行します (例: 厚さ 2mm 以上のパーマロイ製のシールドを設置します)。外部電磁干渉を効果的に吸収し、磁場の変動が機器の精度に影響を与えるのを防ぐために、シールドの接地抵抗は 4Ω 以下である必要があります (例: センサーの検出誤差が ±0.1 mm から ±0.5 mm に増加する)。

6.4 保守と廃棄: 定期点検と環境保護

定期メンテナンス計画: 四半期および年間メンテナンス計画を作成します。四半期ごとのメンテナンスには、磁石表面の清掃 (ほこりや油分を除去するため、不純物が磁界分布に影響を及ぼさないように、アルコールに浸した糸くずの出ない布で拭きます)、表面コーティングの検査 (剥がれや錆の有無を確認します。小さな範囲の錆が見つかった場合は、目の細かいサンドペーパー (800 メッシュ以上) で軽く研磨し、防錆塗料を塗布します)、取り付け留め具の検査 (例: ボルトやナットの緩みの確認など) が含まれます。 止め輪が緩んでいる。設計トルク要件 (M8 ボルトの場合は 25N・m など) に従って適時に締め付けてください。年次メンテナンスには、磁気特性のサンプリングとテスト (バッチごとに機器の 5% をサンプリングし、磁石の BHmax および Br パラメータを分解してテストします。減衰が 5% を超える場合はバッチ検査を実施します)、および経年劣化したコンポーネントの交換 (たとえば、磁気シールドやバッファ パッドは 3 年間使用したら交換する必要があります) が含まれます。

廃棄仕様: 廃棄リング焼結 NdFeB 磁石はレアアースを含む有害廃棄物であり、「有害廃棄物営業許可」を持つ企業が取り扱う必要があります。むやみに捨てたり、家庭廃棄物と混ぜたりしないでください。廃棄磁石の強力な吸着による安全事故(リサイクル時の金属部品の吸着による衝突など)を避けるため、専用の消磁装置を使用して磁石を消磁(逆磁界を印加し、磁気特性を1%以下に低下させる)してから廃棄してください。リサイクル価値のある磁石(例:亀裂や錆がない、磁気性能の減衰が10%以下)は、専門のリサイクル企業に引き渡されて、レアアース元素(例:ネオジム、ジスプロシウム)が抽出され、回収されたレアアースは新しい磁石の製造に再利用され、資源リサイクルを実現します。リサイクル価値のない磁石は、無害な処理 (例: 800 ~ 1000°C の環境で鉄と希土類元素を安定な酸化物に変換する高温酸化) を受ける必要があります。処理データは、環境保護部門による検査のために記録およびアーカイブする必要があります (保存期間 5 年以上)。

7. よくある質問 (FAQ)

リング焼結 NdFeB 磁石の選択、使用、メンテナンス中に、業界の専門家はさまざまな実際的な疑問に遭遇することがよくあります。以下は、よくある 8 つの質問と専門的な回答です。

7.1 磁石を一定期間使用すると、磁場の強さが減少します。可逆減磁か不可逆減磁かを判断するにはどうすればよいですか?

これは、まず「温度回復法」を使用して決定できます。磁石を25℃±2℃の常温環境に24時間置き、その後ガウスメーターを使用して表面磁界強度を測定します。冷却前と比較して強度が50%以上回復し、再着磁後に元の性能の90%以上に回復できる場合は、可逆減磁(主に短期間の過熱や弱い外部磁界の干渉が原因)です。室温に放置しても強度が大幅に回復しない場合、または再着磁後の性能が元の値の 80% 未満である場合は、不可逆減磁です (主に長期の過熱、強い逆磁界、内部亀裂、または錆が原因です)。例えば、モーターに使用されるSHグレード磁石(最高使用温度150℃)は、160℃で2時間運転すると磁界強度が20%低下します。室温放置後は強度が12%回復し、再着磁後は元の95%まで回復する可逆減磁です。 180℃で10時間動作させた場合、磁界強度は40%減少し、室温に放置しても回復せず、再着磁しても元の値の60%しか回復しない不可逆減磁となります。

7.2 リング磁石の磁化方向が正しいかどうかを簡単に検出するにはどうすればよいですか?

「コンパス測位法」または「鉄粉散布法」が使用できます。 ①コンパス測位法:磁石の外表面にコンパスを近づけ、ゆっくりと磁石を回転させます。コンパスの針が常に磁石の半径方向 (磁石の N 極または S 極を指す) と一致している場合、その針は半径方向に磁化されています。針が常に磁石の軸方向と一致している (磁石の端面を指している) 場合、針は軸方向に磁化されています。針が異なる位置で異なる方向を向いている場合 (たとえば、針が 45 度回転するたびに 90 度偏向する)、針は多極磁化されており、極の数は針の偏向回数と一致します (たとえば、1 回転あたり 8 回の偏向は 8 極磁化を示します)。 ② 鉄粉の散布方法: 微鉄粉(粒度100~200メッシュ)を磁石表面に均一に振りかけ、磁石を軽くたたきます。鉄粉をラジアル方向(内穴から外円に向かって放射状に)に配置すると、ラジアル方向に磁化されます。軸方向に沿って配置(上端面から下端面まで平行線をなす)すると軸方向に磁化されます。多極磁化の場合、鉄粉はさまざまな極領域で密な小さな線を形成し、線の方向は極性によって変わります。

7.3 リング磁石の表面に傷やわずかな錆があった場合、性能に影響はありますか?

これは損傷の程度と位置に基づいて判断する必要があります。 ① 傷の深さがめっきの厚さの 1/3 以下(例:亜鉛めっきの厚さ 8μm、傷の深さが 2.5μm 以下)で、傷の位置が非動作領域(例:磁場出力に関与しない磁石の端面)にある場合は、目の細かいサンドペーパー(800 メッシュ以上)でバリを除去するだけで十分です。 アルコールで掃除してください。パフォーマンスには影響しません。傷が作業領域 (例: モーターのステーターの反対側の外面) にある場合、深さが浅い場合でも、不均一な磁場分布 (局所的な磁場強度が 5% ~ 8% 低下) を引き起こす可能性があります。交換するかどうかは、磁場均一性に対する機器の要件によって異なります (たとえば、高精度サーボ モーターは交換が必要ですが、通常のファン モーターは引き続き使用できます)。 ② 下地に浸透していない点状の錆(面積1mm2以下)が表面にある場合(刃物でこすっても錆粉が落ちない)、目の細かいサンドペーパーで錆を磨き落としてから、防錆塗料(例:厚さ5~10μmのエポキシ防錆塗料)を塗布してください。乾燥後も引き続き使用できます。錆領域が5%を超えたり、剥離した錆層が現れた場合(削った後に基板の損傷が見える)、局所的な保磁力が低下し(錆領域のHcBが100〜200kA/m減少する可能性があります)、長期使用により全体的な減磁が発生する可能性があります。磁石を交換する必要があります。

7.4 小型機器ではスペースが限られているため、大きなサイズのリング磁石を小さなサイズに切断して使用できますか?

セルフカットは推奨されません。専門のサプライヤーによるカスタマイズされた処理が必要です。セルフカットには 3 つの大きな問題があります。 ① 磁区構造の破壊: 焼結 NdFeB の磁区は一定方向に配置されます。通常の工具 (アングル グラインダー、金ノコなど) で切断すると、激しい振動と高温 (局部温度が 200°C を超える) が発生し、磁区の乱れが生じます。切断後はエネルギー積が20%~30%減少する場合があり、再着磁では回復できません。 ②クラック発生リスクの増加:磁石は比較的脆く(曲げ強度約150~200MPa)、セルフカット時の不均一な力により貫通クラック(クラック率50%を超える)が発生しやすくなります。亀裂が入った磁石は使用中に破損し、機器の故障の原因となることがあります。 ③表面酸化が激しい:マグネット基材(鉄含有量60%~70%)は切断中に空気にさらされ急速に酸化しやすく(2時間以内に切断面に赤錆が発生)、その後の表面処理では完全に修復できません。専門のサプライヤーは、ダイヤモンドワイヤー切断機 (切断温度 ≤ 50°C、振動振幅 ≤ 5μm) を使用して着磁前に磁石を必要なサイズに切断する「事前着磁切断」プロセスを使用します。切断後、磁気性能に影響を与えないように表面処理と着磁が行われ、切断精度は最大±0.01mmです。

7.5 購入したリング磁石の同じモデルのロット間には性能の違いがあります。これを解決するにはどうすればよいでしょうか?

まず、サプライヤーと協力して差異の原因を分析します。一般的な解決策は次のとおりです。 ① パラメータの一貫性を検証する: 各バッチの工場検査報告書をチェックして、BHmax、HcB、Br などのコアパラメータが合意された許容範囲内 (例: N45 グレードの合意されたエネルギー積偏差 ≤ 3%) 内にあるかどうかを確認します。許容範囲を超えた場合は、サプライヤーに返品または交換を依頼してください。許容範囲内であっても、装置の性能の一貫性に対する非常に高い要件がある場合(たとえば、複数磁石の同期動作を備えたモーターでは、バッチエネルギー製品の偏差が 2% 以下である必要がある)、サプライヤーと交渉して、生産許容範囲を狭めます(たとえば、粉末の粒径制御と焼結温度の安定性を最適化することによって)。必要に応じて、サンプリング率を上げ (10% から 20%)、より類似した性能を持つ製品をグループにスクリーニングします (例: 磁石をエネルギー製品 44-45MGOe と 45-46MGOe で別々にグループ化する)。これにより、機器の動作が不安定になる可能性がある、性能の異なる磁石の混合を回避します。 ② 生産プロセスの追跡:性能差が原材料バッチの変更(例:希土類元素純度の変動)によるものなのか、プロセスパラメータの調整(例:5℃を超える焼結温度偏差)によるものなのかを特定するために、異なるバッチの生産記録(例:原料比率、焼結温度曲線、時効処理パラメータ)の提供をサプライヤーに要求します。問題がプロセスに起因する場合は、サプライヤーにプロセスを調整し(原料バッチの交換、焼結炉の温度センサーの校正など)、後続のバッチのプロセス検証レポートを提供するよう促します。 ③ 在庫分類管理を確立する:バッチ間の差異を完全に排除できない場合は、倉庫保管時に磁石の各バッチを個別にマークし、重要な性能パラメータを記録し、「同じバッチを優先」の原則に従って使用して、バッチ間での混合を回避します。一方、同様の性能を持つ異なるバッチの製品については、各グループ内の性能差を最小限に抑え、機器への影響を軽減するために、磁気性能試験を通じて「マッチング グループ化」を実施します (例: HcB 偏差 ≤50kA/m の磁石をグループ化する)。

7.6 リング磁石を低温環境(-40℃など)で使用する場合、特別な処理が必要ですか?

低温環境では特別な処理は必要ありませんが、次の 2 点に注意してください。 ① 性能変化特性:-40℃から室温の温度範囲内では、NdFeB 焼結磁石の磁気性能はわずかに向上します (例、N35 グレード磁石の場合、-40℃では、25℃に比べて Br が 2% ~ 3%、HcB が 5% ~ 8%高くなります)。減磁の問題はありません。したがって、コールドチェーン機器 (冷凍トラックのモーターなど) や屋外の低温センサーに適しています。ただし、磁石の機械的特性に対する低温の影響に注意する必要があります。低温では脆さがわずかに増加します (曲げ強度は 5% ~ 10% 低下します)。設置中は、激しい衝撃(ノック、落下など)を避けてください。低温衝撃による亀裂のリスクを軽減するために、磁石と取り付けベースの間に柔軟な緩衝パッド(厚さ 1 ~ 2 mm のシリコン パッドなど)を追加できます。 ② 熱膨張への適応: 磁石が他の金属部品 (例: モーターシャフト、主に 45# 鋼で作られている) と組み立てられている場合、それらの熱膨張係数の違いを考慮する必要があります (焼結 NdFeB の熱膨張係数は約 8×10⁻⁶/°C ですが、45# 鋼の熱膨張係数は約 11×10⁻⁶/°C)。低温環境では、2 つの材料の収縮の仕方が異なるため、アセンブリのギャップが増加する可能性があります (たとえば、直径 200 mm の磁石とシャフトの嵌合の場合、25 °C から -40 °C に冷却するとギャップが 0.05 mm 増加する可能性があります)。機器に厳格なギャップ要件がある場合 (たとえば、ギャップ ⁻⁻⁶/°C の熱膨張係数を持つチタン合金シャフトなど)、設計段階でギャップ補正量を確保するか (たとえば、室温アセンブリのギャップを 0.1 mm から 0.05 mm に減らす)、より類似した熱膨張係数を持つ材料 (たとえば、熱膨張係数が約 9×10⁻⁶/°C のチタン合金シャフト) を使用することができます。 選ばれる。

7.7 リング磁石が「飽和磁化」状態に達したかどうかを判断するにはどうすればよいですか?

これは、「磁気性能試験法」または「設備動作影響法」によって判定できます。 ① 磁気性能試験方法:永久磁石材料試験機を使用して、磁石の減磁曲線を検出します。減磁曲線の「変曲点」(HcB に対応する点)が明確で、BHmax がグレードの標準値に達している場合(例:N45 グレードの場合は BHmax ≧ 43MGOe)、磁石は飽和していると見なされます。減磁曲線に明らかな変曲点がない場合、または BHmax が標準値より 10% 以上低い場合 (たとえば、N45 グレードの BHmax は 38MGOe のみ)、それは不飽和です。さらに、残留磁束密度 Br を測定することもできます。 Br がグレードの標準値の 95% 以上に達した場合 (たとえば、N45 グレードの標準 Br ≧ 1.35T、測定 Br ≧ 1.28T)、飽和していると判断することもできます。 ② 機器動作影響法:磁石を機器に設置し、定格性能と実際の動作性能を比較します。実際の出力(モータトルク、センサ検出距離など)が定格値の95%以上で、安定して動作する(トルク変動や過大な検出誤差がない)場合、磁化は飽和しています。実際の出力が定格値より 10% 以上低く (例: モーターの定格トルクが 10N・m であるのに、実際のトルクは 8.5N・m にすぎない)、その他の機器コンポーネントの故障 (例: コイルの損傷、機械的詰まり) が除外される場合、磁石は飽和していない可能性があり、再磁化する必要があります (より高い磁化電流を適用することで、たとえば 4000kA/m から 2000kA/m に増加)。 5000kA/m)。

7.8 リング磁石の「磁気老化」現象とは何ですか?磁気の劣化速度を遅らせるにはどうすればよいでしょうか?

「磁気老化」とは、長期使用中に環境要因 (温度、湿度、振動) によって磁石の磁気性能が徐々に減衰することを指し、BHmax と Br の年次減少および HcB のわずかな変動として現れ、通常、年間減衰率は 1% ~ 3% (通常の使用条件下) です。磁気劣化を抑制するための対策としては以下のようなものがあります。 ①使用温度の管理:最高使用温度に近い環境での長期使用は避けてください(例:最高使用温度150℃のSHグレード磁石の場合、130℃以下に管理することを推奨します)。温度が 10°C 低下するごとに、磁気劣化率は 20% ~ 30% 減少します。高温のシナリオでは、機器の放熱を最適化して (冷却ファンの追加、熱伝導性シリコン グリースの使用など)、磁石の動作温度を下げます。 ② 防食保護の強化:磁石の表面コーティングを定期的に検査してください。塗装の損傷(傷、剥がれなど)が見つかった場合は、基材の酸化を防ぐために速やかにエポキシ塗料(厚さ5~10μm)で補修してください。湿気の多い環境では、磁石の周囲に防湿カバー (乾燥剤入りのアクリルカバーなど) を取り付け、環境湿度を 60% 以下に制御してください。 ③ 振動・衝撃の低減:建設機械のモーターなど振動の大きい機器の場合は、磁石と取付ベースの間に緩衝パッドを追加するとともに、磁石の緩みや振動の発生を防ぐため、定期的に取付金具の点検(ボルトトルクなど)を行ってください。一方、頻繁な機器の発停サイクルを避け(頻繁な発停は繰り返しの磁界変化を引き起こし、磁区乱れを加速します)、1 回の運転時間を延長します(例:1 日の発停回数を 10 回以下に制御します)。

8. 磁気性能試験装置の選択と使用: 試験精度の確保

磁気性能試験は、リング焼結 NdFeB 磁石の品質を管理する上で重要な要素です。テストシナリオ (研究室、現場) に基づいて適切な機器を選択し、操作手順を標準化する必要があります。具体的な要件は次のとおりです。

8.1 コア試験装置の種類と適応シナリオ

| 機器の種類 | テストパラメータ | 精度範囲 | 適応シナリオ | 動作点 | メンテナンス要件 |

| 永久磁石材料試験機(例:NIM-2000型) | BHmax、HcB、Br、減磁曲線 | ±0.5% | ラボラトリーバッチ総合試験 | ① サンプルを 25°C±2°C で 2 時間条件付けします。 ② カーブの歪みを避けるために、クランプ中にサンプルを中心に置きます。 ③ 試験前に装置を校正します(標準サンプルで検証、誤差 ≤0.3%)。 | ① テストコイルを毎月掃除してほこりを取り除きます。 ② 毎年計量校正に出し、校正報告書を保管する。 ③強磁界環境(電磁石の近くなど)での使用は避けてください。 |

| ポータブルガウスメーター (例: モデル HT201) | 表面磁界強度(B) | ±1% | オンサイトでの設置およびメンテナンスのテスト | ① プローブと磁石表面の間の距離を 1 mm に維持します (距離が 0.1 mm 変化するごとに誤差が 2% 増加します)。 ② 同じ試験点で 3 回測定し、平均値を取得します。 ③ プローブと磁石の衝突を避ける(センサーの損傷を防ぐため) | ① 使用前に毎回バッテリー残量を確認してください (残量が少ないと精度が低下します)。 ② 6 か月ごとにプローブを校正します。 ③ 乾燥した環境(湿度 ≤60%)に保管してください。 |

| 磁束計(例:モデルWT10A) | 磁束(Φ) | ±0.3% | 小型磁石の総合的な磁気性能試験 | ① サンプルをテストコイルの中心に完全に置きます(ずれがあると誤差が 5% 以上発生します)。 ② 試験前に機器をゼロ調整します(環境磁界干渉を排除するため)。 ③定期的にコイルの断線を確認してください(断線すると読み取り不能になります) | ① コイルの曲げを避けてください(巻線の損傷を防ぐため)。 ② 試験精度を毎年校正します(標準磁束サンプルで検証)。 ③ 長期間使用しない場合は毎月電源を入れてください(コイルの湿気を防ぐため) |

| 三次元磁場測定器 | 3次元空間磁場分布、均一性 | ±0.8% | 高精度機器の磁場試験 (MRI 傾斜磁場コイルなど) | ① 磁石の作業領域をカバーするように試験グリッド (例: 5mm×5mm) を設定します。 ② 外部磁界の影響を避けるため、磁気シールドされた部屋で試験を実施してください。 ③専門ソフトによるデータ解析(均一性誤差の計算) | ① 試験プラットフォームが水平であることを確認します (傾くと空間位置誤差が生じます)。 ② 3 か月ごとにセンサーを校正します。 ③ソフトウェアバージョンを毎年更新(データ処理アルゴリズムの最適化のため) |

8.2 試験手順とデータ処理仕様

実験室での包括的な試験手順: ① サンプルの準備: 各バッチから 3 つのサンプルをランダムに選択し、表面の不純物 (例: 油、鉄粉) を除去し、ノギスで寸法を測定します (試験サンプルの要件、例: 直径 50 ~ 100 mm に準拠していることを確認するため)。 ② 環境調整:温度 25℃±2℃、湿度 60%以下の環境にサンプルと装置を 2 時間置きます。 ③ 装置校正: 装置誤差 ≤0.5% を保証するために、対応するグレードの標準サンプル (例: BHmax=45±0.5MGOe の N45 標準サンプル) を使用して校正します。 ④ サンプル試験: サンプルを試験台に固定し、装置を起動して BHmax、HcB、Br を試験し、完全な減磁曲線を記録します。 ⑤ データの決定:試験データを製品規格と比較します(例:N45 グレードは BHmax≧43MGOe、HcB≧1100kA/m、Br≧1.35T を必要とします)。 3 つのサンプルすべてが適格である場合、そのバッチは適格であると判断されます。 1 つのサンプルが不適格である場合は、テスト用のサンプル サイズを 2 倍にします。失敗が続く場合は、バッチ全体が拒否されます。

現場での迅速検査手順: ① 道具の準備: 携帯用ガウスメーター、ノギス、糸くずの出ない布を携行します。試験前にガウスメーターを校正してください (標準磁場源、たとえば 100mT 標準磁場、誤差 ≤1% など) で検証してください。 ② サンプル選択:設置場所に設置済みまたは設置予定の磁石を 3 つ以上ランダムに選択します。 ③ 表面の清掃:糸くずの出ない布で磁石の表面を拭き、ホコリや油分を取り除きます。 ④磁場測定:ガウスメータープローブを磁石の外面に垂直に取り付け、円周上に均等に分布した4つの試験点(0°、90°、180°、270°)を選択し、各点の磁場の強度を記録します。 ⑤ データ分析: 4 点の平均値と偏差を計算します(偏差 ≤5% が認定されます)。ずれが大きい場合は、磁石の偏磁や取り付け不良がないか確認してください。

データ処理およびアーカイブ要件: ① データ記録: 試験データには、試験日、機器番号、サンプル番号、環境温度と湿度、および完全なパラメータ値 (例: BHmax=44.8MGOe、HcB=1150kA/m、Br=1.38T) が含まれており、変更は許可されません。 ② レポートの作成: ラボでのテストでは正式なテストレポート (テスト結果、判定結果、校正証明書番号を含む) を発行する必要がありますが、現場でのテストではテスト記録 (確認のためにテスト担当者が署名) を記入する必要があります。 ③ 保存期間:試験報告書と記録は、その後のトレーサビリティ(顧客からの苦情、品質問題の分析など)を容易にするために、少なくとも 3 年間(自動車産業および医療産業の場合は 5 年間)保存する必要があります。

8.3 テストエラーの一般的な原因とトラブルシューティング方法

機器のエラー: テストデータと標準値の間の偏差が 1% を超える場合、未校正の機器または経年劣化したコンポーネントが原因である可能性があります。トラブルシューティング方法: ① 標準サンプルを使用して再校正します。校正後も誤差が 1% を超える場合は、テスト コイルが損傷していないか (巻線の短絡など) を確認し、必要に応じてコイルを交換します。 ② 5 年を超えて使用する機器については、メーカーに総合的なメンテナンス(センサーの交換、マザーボードのアップグレードなど)を依頼してください。

環境エラー: 外部磁場、温度、湿度の変動がテスト結果に影響を与える可能性があります。トラブルシューティング方法: ① 試験前に磁界検出器で環境磁界を測定します (≦0.01T である必要があります)。規格を超える場合は、機器の周囲に磁気シールド(パーマロイ板など)を追加してください。 ② 温度と湿度の変動が限界を超える場合(例:温度変化 >5°C/h)、試験を一時停止し、環境が安定した後に再開します。 ③ 磁気干渉を防ぐため、機器の近くに金属物(工具、携帯電話など)を置かないでください。

操作エラー: サンプルのクランプのずれや不適切なプローブの位置により、データの歪みが発生する可能性があります。トラブルシューティング方法: ① 位置決め治具を使用してクランプ中にサンプルを中心に配置し (偏差 ≤0.5mm)、試験中にサンプルに触れないようにしてください。 ② ガウスメーターのプローブが磁石の表面に対して垂直(傾斜角 ≤5°)であることを確認し、測定中はプローブを安定させてください(振らないようにしてください)。 ③ 新人オペレーターの育成(資格を持ったオペレーターのみが単独で作業可能)と作業手順の標準化。

産業分野の中核となる磁気部品として、リング焼結 NdFeB 磁石の性能、製造プロセス、選択、使用管理は、装置の稼働効率と耐用年数に直接影響します。この記事では、定義分析からテスト実装までのライフサイクル全体にわたる主要なリンクについて説明します。その中核的な目標は、パラメータ テーブルを通じてアプリケーション シナリオを迅速に照合するか、FAQ を通じて実際の問題を解決するか、またはテスト標準を通じて品質を管理するかにかかわらず、実務者に「実践的で運用可能な」知識を提供することです。最終的な目標は、ユーザーがリスクを回避し、コストを最適化し、機器のパフォーマンスを向上させることです。

実際のアプリケーションでは、業界の特性に基づいてソリューションを柔軟に調整する必要があります(たとえば、自動車業界は高温安定性とバッチの一貫性に重点を置き、医療業界は耐食性と磁場の均一性を重視します)。同時に、サプライヤーとの技術コミュニケーションを強化し、「受動的な調達」から「積極的なコラボレーション」に移行し、製品パラメータとプロセスを共同で最適化します。この方法によってのみ、リング焼結 NdFeB 磁石の性能上の利点を最大限に活用することができ、装置の革新と産業のアップグレードをサポートします。

日本語

日本語 English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어