金輪磁材(JL Magnet)は持続可能な未来へ貢献します。

-

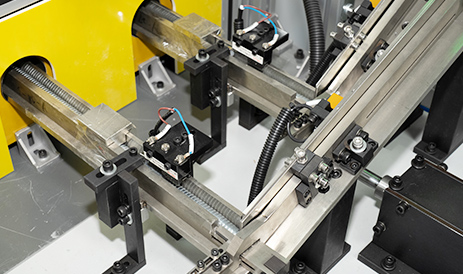

先進かつ環境配慮型の生産設備

先進かつ環境配慮型の生産設備

当社は国際的に先進的な機械化永久磁石生産ラインと製造技術を導入し、環境保護基準に適合したグリーン生産体制を整えています。

-

資源ロスの削減

資源ロスの削減

省エネルギー技術と低炭素プロセスを積極的に導入し、生産過程におけるエネルギー消費およびCO₂排出量を効果的に削減します。

-

グリーン品質と環境認証

グリーン品質と環境認証

当社は「四つ星グリーン工場」に認定され、寧波市の製造業重点育成企業として選ばれています。磁性材料業界のグリーン発展を牽引する存在として、持続的な改善と革新に努めています。

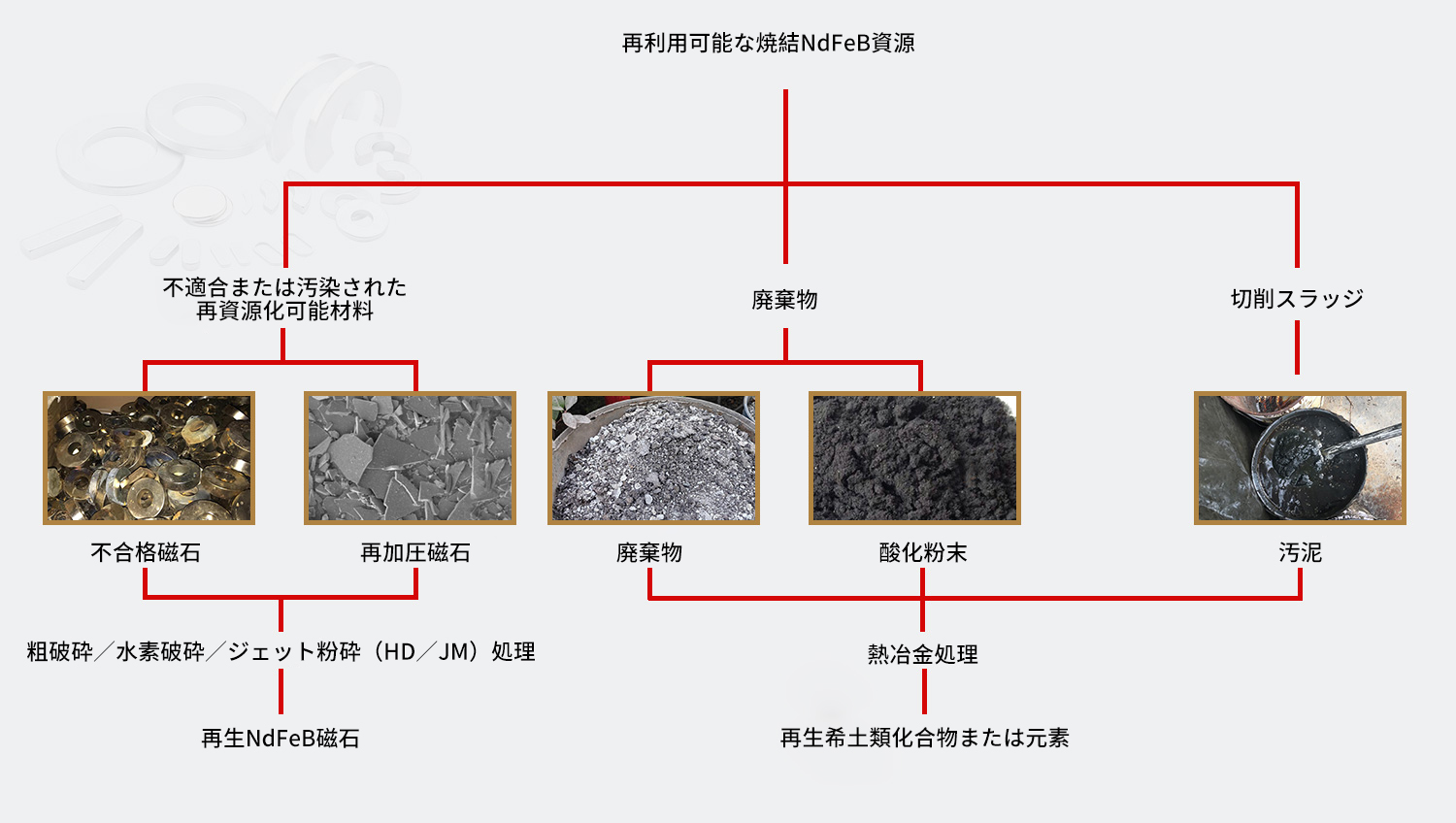

再利用可能な資源循環モデル

生産過程で発生する一部の原材料は再利用可能であり、磁性資源の循環利用を実現しています。

環境に優しい原材料

化石燃料の燃焼削減およびエネルギー効率の向上により、温室効果ガスの間接的な排出削減に貢献しています。

国家級グリーン認証

環境技術、品質管理を含む一連の環境保護関連認証を取得し、企業のESG体制を強化しています。

|

戦略設計 |

評価LCA |

環境法令準拠統合 |

|

▶ エネルギーカスケード利用システム 廃熱回収、太陽光発電・蓄電マイクログリッド、スマート照明(照度+人感センサー)を統合し、総合エネルギー消費を20%以上削減。

▶ クローズドループ水処理システム 膜分離活性汚泥法(MBR)と再生水設備を導入し、切削液や洗浄廃水の再利用を実現。水資源使用量を30%削減。

▶ 炭素吸収と緑化の連携施策 工場建屋の屋上・外壁に立体緑化システムを設置し、CO₂吸着材(MOF等)と組み合わせて、年間100トンの炭素吸収量とPM2.5除去効率30%以上を実現。 |

|

|

静水圧プレス技術 磁性材料の成形工程において水を圧力媒体とすることで、オイル使用ゼロ化&漏洩リスク低減、非再生資源の節約にも貢献。 |

非シアン系無電解金めっき技術 有害性の高いシアンを使用しない環境配慮型メッキ処理により、排水処理の負担を20〜50%削減。 |

|

低エネルギー焼結技術 先進的な焼結装置とプロセスを導入することで、従来比でエネルギー消費を10%以上削減。 |

溶剤回収システム アセトン・エタノール等の有機溶剤に対して、凝縮回収装置と活性炭吸着塔を併用し、揮発性有機化合物(VOC)の排出を抑制。 |

|

研削スラッジ(磁性スラッジ)のリサイクル 磁性材料の研削工程で発生する磁性スラッジ(マグネティックスラッジ)から、特殊処理により希土類元素を抽出し、残った鉄粉は製鋼原料として再利用。 |

廃切削液の処理 限外ろ過膜分離技術+高度酸化処理技術を採用し、廃切削液中の油分と水分を分離。 |

廃金型再生システム 超硬金型の廃棄を削減するため、全ライフサイクル金型管理システムを構築。 |

|

高効率・省エネ型設備のアップグレード |

クリーンエネルギーの導入 |

廃棄物リサイクル技術の継続強化 |

|

● 上流:グリーン原材料調達 鉱山企業との連携により環境認証済の希土類原材料を優先購入。 ● 下流:高付加価値グリーン製品の開発 高性能磁石の開発を通じて、EV(電気自動車)や風力発電などグリーン分野での応用拡大を図る。 ● 水平連携:産学研連携による共創体制 大学や研究機関と磁性材料イノベーションセンターを共同構築。 |

|

|

◆ 排出削減目標 2025年比で2030年までにCO₂排出量を40%削減するという中期目標を設定。

◆ 国際標準認証

ISO 14064温室効果ガス管理システムの認証を積極的に申請し、国際的なカーボンディスクロージャープロジェクト(CDP)にも参加。

◆ カーボンオフセット

避けられない炭素排出量については、森林吸収源プロジェクトや再生可能エネルギー投資によって相殺を行います。 |

|

日本語

日本語 English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어